近期,由华曙高科自主研发的光束整形技术在多种金属材料大层厚工艺上取得突破。该技术通过创新的光学设计,采用环形光斑,不仅显著提升了打印效率、降低了能耗,更在多种金属材料大层厚加工场景中展现出卓越的工艺稳定性,能有效抑制匙孔等工艺缺陷,显著提升工件致密度,整体水平居行业领先。

目前,搭载该项技术的中、大尺寸设备已在欧洲及国内实现多台销售。2025 年 8 月 26-28 日,华曙高科将亮相 Formnext Asia Shenzhen 2025 展会, FS350M 设备将搭载光束整形技术现场开机演示,并同步展示采用环形光斑打印的前沿应用成果,诚邀新老客户莅临交流!

光束整形实现多材料工艺突破

华曙高科自主研发的光束整形技术通过重构激光能量分布,彻底改变了传统高斯光斑的局限性。其核心创新点在于,并未以替换激光器作为手段,而是通过特殊的光学调控手段,将常规使用的高斯光斑整形为环形光斑,实现了对多种金属材料大层厚的高效烧结与精密成形——

(*注:以下数据基于华曙高科实测结果,具体性能因实际工况调整)

铝合金

80μm层厚打印效率提升约68%,致密度≥99.95%,性能更稳定。

钛合金

环形光斑在同层厚条件下打印效率提升1倍以上,且无需配置超高功率激光器,为用户降低使用成本。

不锈钢

100μm 层厚致密度达99.98% ,支持快速成型与高致密度兼顾,适配批量生产场景。

高温合金

致密度相同时,同层厚最大提速 80%,兼容更大能量密度,高温性能稳定,适配航空航天领域部件。

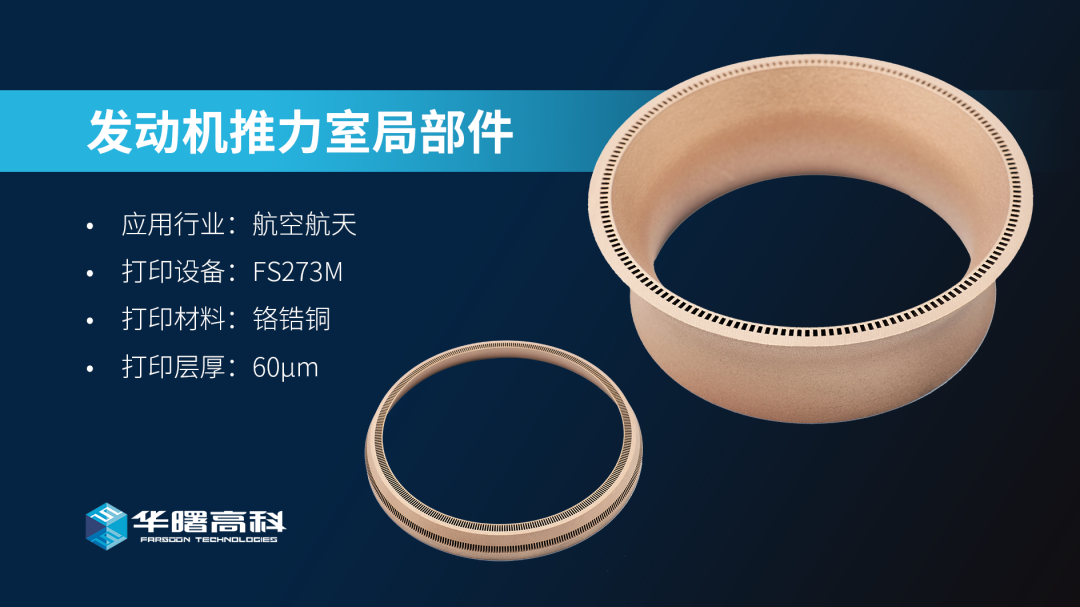

铜合金

兼顾效率和精细结构,致密度达99.95;高导热材料打印良率突破,适配电子器件等高精度生产场景。

环形光斑赋能大层厚增材工艺

华曙高科凭借多年光束整形创新研发经验,认为在大层厚增材制造工艺中,环形光斑展现出多维度的显著优势,正成为推动增材制造技术突破的关键力量。

从熔池特性出发,环形光束形成的熔池相较于高斯光束更宽且更浅,这一独特属性直接赋予其 “效率优势”—— 可采用更大的线间距进行烧结,大幅提升同层厚打印的生产效率,为大层厚工艺的批量化生产加速赋能。

尽管大层厚场景下,环形光束需更高能量密度才能保障打印件的高致密度,但 “工艺窗口宽” 成为其核心竞争力:大层厚时,环形光斑的高致密度工艺区间极为宽泛,不仅降低了高功率、大层厚工况下的工艺调试难度,更显著提升了批量生产需求的适配性、稳定性,为产业化应用筑牢基础。

针对大层厚打印易出现的表面粗糙度问题,环形光斑提供了灵活解法:通过优化轮廓参数,或采用“多条轮廓”的策略,即可有效改善工件表面质量,兼顾效率与精度。更值得关注的是,即便环形光束熔池相对较浅,借助工艺参数的精准优化,仍能为大层厚打印件定制化调控力学性能,可满足航空航天、高端装备等不同领域的性能需求。

尤为突出的是,环形光斑(整形光束)对热裂纹的 “抑制能力”—— 在大层厚打印中,材料易因热应力产生开裂缺陷,而环形光斑可通过热场调控,显著降低热裂纹风险,从根源提升打印件的成形质量与可靠性。

华曙高科光束整形技术,从生产效率、工艺兼容性到缺陷防控,构建起金属增材制造的 “优势矩阵”,正持续推动多种材料大层厚打印技术向更高效、更可靠、更灵活的方向进阶,为航空航天、3C等高端制造领域的创新应用打开广阔空间。

配资门户网址提示:文章来自网络,不代表本站观点。